Pasteryzacja

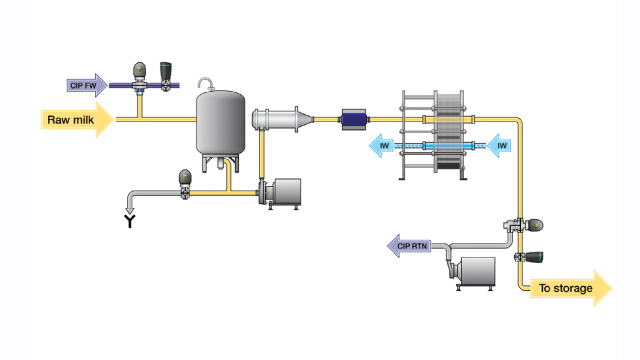

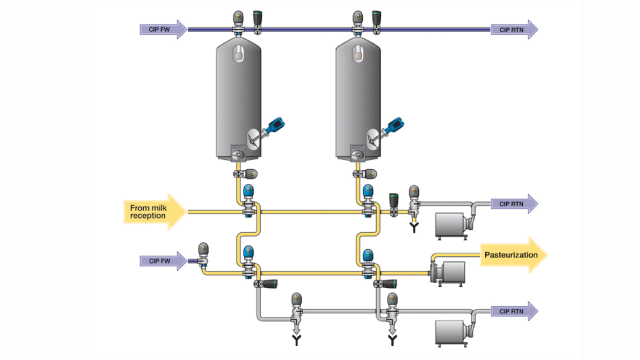

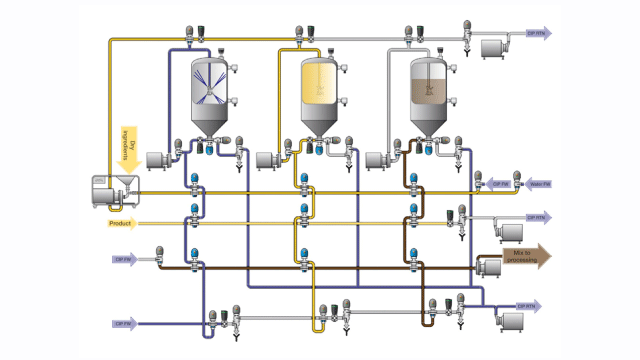

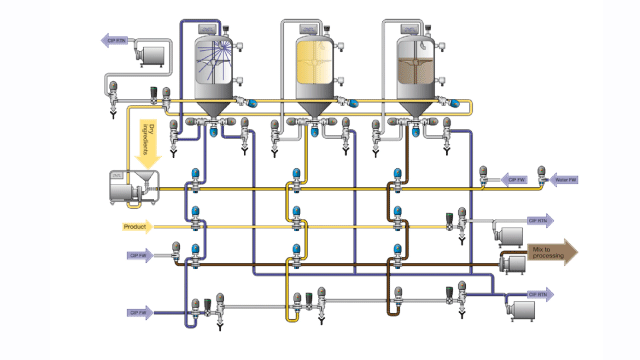

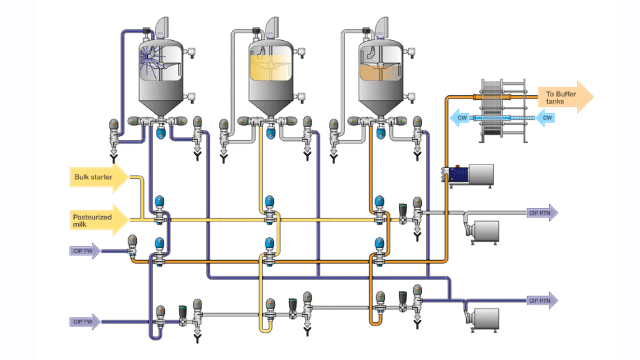

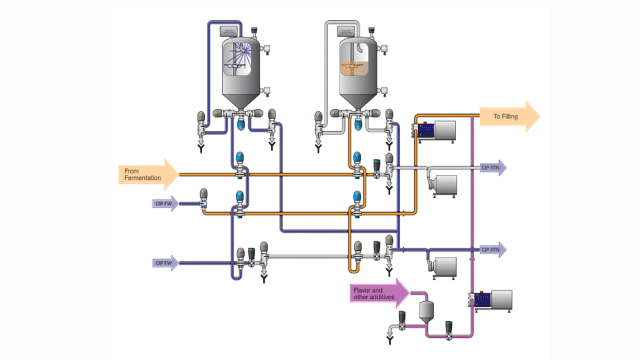

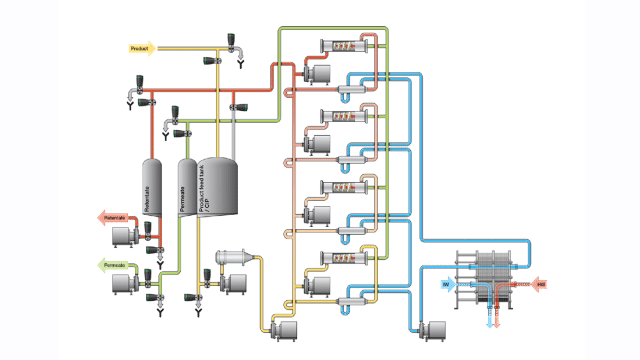

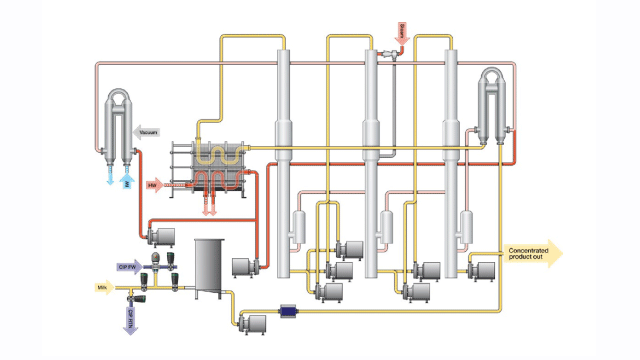

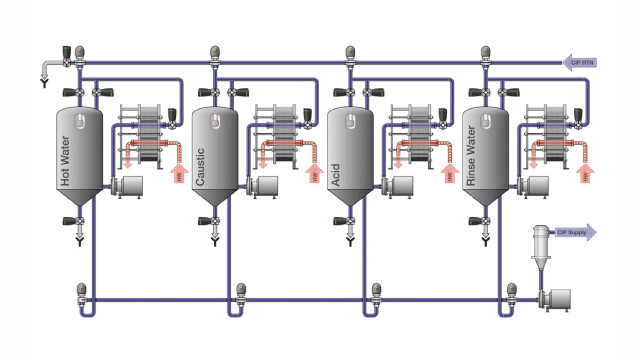

Proces pasteryzacji jest wymagający pod względem zachowania poziomu bezpieczeństwa, higieny i jakości sterowania. Pasteryzacja mleka jest bardzo ważnym procesem, a stosowanie się do odpowiednich przepisów i norm jest nieodzowne. Po obróbce UHT muszą być zachowane warunki aseptyczne. Jakość komponentów jest w tym procesie kluczowa, a skuteczne sterowanie przepływami oraz sprawna wymiana ciepła odgrywają ważną rolę.

Innowacyjne rozwiązania Alfa Laval

Pompa odśrodkowa Alfa Laval LKH

• Podwyższa produktywność procesu, przy zapewnieniu wysokiej efektywności i delikatnej obróbki produktu

• Zoptymalizowana wewnętrzna geometria i wyprofilowane uszczelnienia o-rings, dostosowane do mycia w systemie CIP, oferują niezwykle wysoki poziom higieny

• Certyfikat EHEDG

Jednostka sterująca Alfa Laval Unique Control do zaworów LKB

• Zintegrowane funkcje wykrywania i kontroli eliminują kosztowne przerwy w procesie

• Wyjątkowo odporny na normalne zużycie i rozdarcie w środowisku mleczarskim, co zapewnia niezawodną higieniczną pracę

Wymiennik ciepła Alfa Laval FrontLine

• Idealne rozwiązanie dla higienicznych procesów, które wymagają zoptymalizowanego działania, delikatnej obróbki produktów, długiego czasu działania i utrzymania niezwykle wysokiego poziomu czystości

• Łatwe w użytkowaniu, co pozwala wydłużyć czas pracy i obniżyć koszty

Alfa Laval Flow Transmitter

Accurate even when products have different viscosities, densities and temperatures, and with no need to make any adjustments

Optymalizując procesy mleczarskie

OLEŠNICE CHEESE PLANT, CZECH REPUBLIC, With reliability, health and safety as their prime concerns,the dairy management decided to replace the old pasteurizers with the new Alfa Laval FrontLine Heat Exchanger with Gemini double wall plates. “Owing to our limited space, it was a bit of a struggle to get the heat exchangers into position. But since then, we haven’t had a single problem with them,” says Šlégr. According to Šlégr, the new pasteurizers have already passed a short and unintended endurance test, when pressure in the pipes briefly reached 6 bar. “The bearings in the old unit would already have blown,” he believes. The two new plate heat exchangers are scheduled to run 365 days a year, 5 a.m. to 6 p.m., with different temperatures for each end product: 98°C for milk and 74°C for cheese.

Katalog produktów

Katalog części

Najnowsza dostępna wersja on-line katalogu 'Close at hand' części zamienne